はじめに

miLabへの寄稿の機会をいただきましたので、有機合成化学者としての立場から、筆者がなぜマテリアルズ・インフォマティクス(MI)に関わり始めたのかについて、ご紹介したいと思います。

当社のDX戦略(詳細は後述)は、「デジタル戦略推進センター」が中心となって推進しています。一方、筆者は「研究開発本部 事業創出センター」に所属しており、新規事業の創出をミッションとする部署で、有機合成化学を専門とする実験系の技術者です。

MIは、「材料開発のDX化」を目指す取り組みですので、両部門、何らかの関連があるといえます。読者が対象とする技術分野とは違いがあるかもしれませんが、本稿は有機合成 × DXという、異なる分野の組み合わせによって新たな価値を創造する取り組みの一つです。この取り組みが「いずれ世の中の素になる知恵」となることを願っています(文中のURLは2025年9月2日アクセス)。

ダイセルのDX戦略とMIの位置づけ

株式会社ダイセルでは、中期戦略『Accelerate 2025』の一環としてDX戦略を策定し、全社的な取り組みを進めています。この戦略では、当社の事業を「マーケティング領域」「技術領域」「事業領域」に区分し、マーケットへの「市場創造」や「即応化」、組織の壁を越えたシステム設計による「効率化」を促進する施策に取り組んでいます。

本稿で取り上げる「マテリアルズ・インフォマティクス」(以下MI)は、DX戦略の中では「技術領域」に属し、「実験・プラントデータを用いた新材料・新生産プロセスの探索の効率化」による「即応化」を目指しています。

有機合成化学者の視点

当社では、有機合成および触媒分野の技術者が部門横断的に集まり、ダイセルグループにおける10年後の有機合成・触媒技術の在り方について、継続的に議論する場を設けています。

このメンバーは、部門を問わず、かつ複数の事業所にまたがっており、グループ会社に所属する技術者も参加しています。こうした場で、「培ってきた有機合成・触媒技術を活かすために、どのような市場に注力すべきか」、「どういった有機合成・触媒技術を強化し、事業化・製品化に結びつけていくか」といったテーマで議論してきました。

2017年から2019年頃のこの場では、有機合成・触媒技術者ならではの強みである「新規材料のキーとなる化合物を合成する力」を活かし、高機能材料開発のサイクルをいかに加速させるかという点についても議論が行われました。

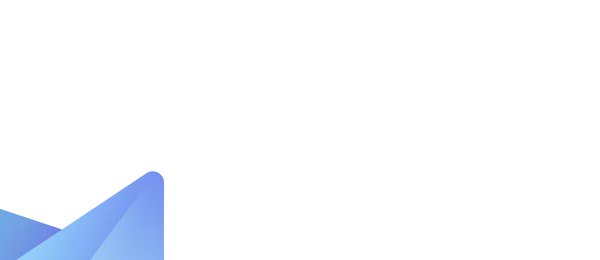

当社の有機合成技術者らが想定した高機能材料開発のDMTA(Design → Make → Test → Analyze)サイクルを図1に示します。MIは、このサイクルを構成する、重要な要素の一つとなっています。

この図は、合成化学者になじみの深い、触媒サイクルをイメージして作成しました。企画(材料の方向性)が投入され、複数のサイクルが組み合わさった後、製品(開発された材料)が得られる様は、さながら触媒反応による合成経路のようです。全体の効率を向上させるためには、触媒サイクル同様、律速段階を特定し、その工程を改善する必要があります。

図1は、議論を経て随時アップデートしたものですが、作成当初(2019年)の資料にすでに、中心となる濃緑のサイクル、すなわち、律速段階が「構造物性相関を解析」し、「新規分子を設計」する工程にあること、およびそれを解決した際には、次の律速段階が「新規合成」のステップに移るであろうことが書き込まれていました。一方で、「自ら手掛けるよりは、先行する技術に頼った方がよい」と判断した工程についての記載もあります。

さて、実験化学者は、実験結果、すなわちデータを解析し、考察して次の実験につなげ、材料を開発しています。従って、このDMTAサイクル自体は、実験化学者にとってもなじみ深いものです。一方で、人力による解析、考察では、その処理できる数、速さ、また複雑さに限界があり、開発の効率化を妨げています。MIにより、この工程を機械化し、人工知能(AI)に法則を見出させることにより、この制約を回避できるようになりたい、というのが、当社有機合成・触媒技術者の想いでした。つまり、自分たちの想いを突き詰めていくと、「MI」という要素技術が必要である、ということに気がついたというわけです。

図1. 材料開発のDMTAサイクル

新規材料の事業化に向けた手法の使い分けと組み合わせ

図1のDMTAサイクルは、有機合成・触媒技術者の視点から「材料開発」を捉えたものです。

一方で、我々の本来の「目的」は、新規機能材料を開発することにあります。この視点からは、開発サイクルを効率的に駆動することは目的ではなく、より大きな価値創出のための「目標」であり、「手段」となります。

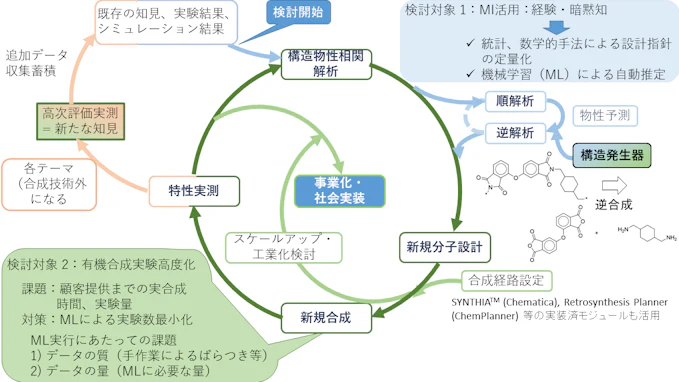

そこで、本来の目的を果たすための道筋や選択肢を、MIに取り組む、という観点を加えて改めて可視化したものが図2です。ちなみに、図2はScikit-learn algorithm cheat sheetをイメージして作成しました。

ゴールを材料開発に置いた課題の解決方法は、必ずしもMIに限定されていないことがわかります。また、状況に応じた技術選択の比較、例えば、シミュレーションとMIは、どういった状況で使い分けができるのか、といったことも可視化できました。

これにより、有機合成・触媒技術者が、従来技術を調査・整理し、MIに提供すべき場合や、実験によってしか解決できない課題が存在することなどが明確になりました。そして、新たな開発サイクルの構築に向けて、自分たちが果たすべき役割を把握することができました。

図2. 材料開発のゴールに至る道筋

社外との共創による価値創出

株式会社ダイセルの基本理念は、“価値共創によって人々を幸せにする会社”です。私たちはお客様やパートナーと共に持続可能な社会づくりに貢献していきます。

高機能材料を開発し、社会に実装していく、という目的に対し、有機合成・触媒技術者の立場から、図1や図2の考えを具現化していくためには、データサイエンスや計算科学など、他の技術分野の方々との共創により仕組みを構築していく必要があります。もちろん、有機合成・触媒技術によって合成された化合物を、材料として評価したり、使用する際には、そのユーザーである各技術分野の技術者との連携が重要であることは言うまでもありません。

この取り組みにおいて中核となるデータサイエンスの分野は、当社内に十分な蓄積がなく、社外の専門家との共同研究による共創が不可欠でした。そもそも、当社にはデータサイエンス分野における人脈がなかったため、まずはさまざまな学会やカンファレンスに参加し、専門家の方々のお話を伺うとともに、当社の想いを直接お伝えすることからスタートしました。

幸いにもご縁をいただき、話が進展した後も、共同研究による「成果」創出に先立ち、データサイエンスとは何かを学ばせていただくと同時に、当社が抱える「課題感」を言語化し、共同研究の「テーマ」を共に創出するというプロセスにもご協力いただいています。

また、複数の技術分野の専門家が連携する価値共創の場においては、図2で考察したように、当社の専門である有機合成・触媒のドメイン知識を活かす機会があると信じて共同研究に取り組み、改めて有機合成・触媒技術の価値を実感する場面もありました。

現時点では共同研究の成果が、当部署のミッションである「事業創出」となるには未だ至っていませんが、MIに関する技術と実績の蓄積を確実に進めるとともに、論文や特許といった形でのアウトプットにもつなげています。さらに、ご指導いただいている先生に、当社研究員の受け入れていただき、人財育成の機会もいただくことができました。

一方で、同業他社様との情報交換をとおして学び、自社の特徴や事情を把握したうえで、MIの適用方法を決定していく、という活動も重要でした。これも、アカデミアの先生方が構築された仕組みを活用させていただいた面が大きかったと思います。例えば、有機合成分野では、2018年2月に、公益社団法人 有機合成化学協会が「AIと有機合成化学」研究部会を立ち上げられています。当社もこれに参加し、まさに「勉強」させていただきました。

社内資産の活用

社内においても、異なる分野の技術者との共創を図りましたが、こちらは、「基本理念」を共有する者同士、比較的受け入れられやすい土壌が、当社にはあったと感じます。

例えば、当社では、30年以上にわたり、製造プロセスの検討において、化学工学的なシミュレーションを活用しています。また、分子設計においても、量子化学計算、分子動力学計算などを活用してきた背景があります。これらシミュレーションの専門家は、「デジタル戦略推進センター」に所属していますが、日々の業務を通じて、相談しやすい雰囲気がありました。MIは、実験化学と比較すると、こういった計算科学分野に近く、またこの分野の技術者もMIに興味をもっていたため、お互いに補完しあって共同研究を進めることができました。

共同研究による成果の知財化にあたっては、当初はMIに関する出願事例が少ない中、知的財産部門からは、「そのものではないが、考え方は利用できる自社出願事例の紹介」などの知見を提案いただき、出願に至っています。

社内に蓄積されてきたデータの活用という観点では他部門の実験化学者との共創を心がけました。その際、他社様に対しての優位性を持つために、「ダイセルならではのデータ」を使う、ということを意識しました。当社の主要な製品の一つにセルロース誘導体があります。この製品は、あまり他社様で手掛けられておらず、かつGXという、時代の要請にも適合した製品です。セルロース誘導体は、創業時(1919年)から当社の製品であり続けたものですので、膨大な実験結果の蓄積があります。この中に、特定の用途向けに統一した実験方法で、複数のセルロース誘導体のある物性を取得した約600件のデータありました。しかし、そのテーマは、事情により中断し、通常の実験者目線からは、データの活用法がなく、そのままになっていました。筆者らは、この資産を活用すれば、分類問題として物性予測につながる解析ができるのではないかと思い、MI-6様に相談したところ、データのpositiveとnegativeの内訳がほぼ1:1という、非常にバランスのよいものとのコメントをいただきました。データサイエンスにおいて、データ解析に着手するためにデータを収集し、整理する工程に相当の工数がかかるケースをよく聞きますが、逆に自社で蓄積した独自の実験結果が、自分達でも気づかぬうちに、図らずも良質なデータセットになっている場合もある、と気づきを得た経験でした。

ところで、AIアシスタントや生成AIの発展により、MIにおけるコーディングの位置づけは変わりつつあるものの、まだ「完全に不要なスキル」となったわけではないように思います。MIに取り組む中で、実際にコーディングをおこなってみると、企業の開発現場における日常業務と、考え方、やっていることに共通点があることに気づきました。

企業では、個人ではなくチームで開発を進める場面も多く、その際には、自身の考えや作業手順を相手に伝え、その理解を得るためのコミュニケーションが重要です。こういった伝達を確実なものにするために、作業の標準化や、手順書の作成をおこないます。MIにおけるコーディングも同様で、作業内容を具体的な手順に落とし込み、コンピュータに伝えることが本質のように感じます。そのため、コーディングを通して、「自分の普段の考えているロジックや仮説検証の仕方」を整理できる、という副次的な収穫を得ることもありました。少し大げさに言うと、「共創」の相手が「人間」以外にも広がった、あるいはチームに仲間/部下が一人増えた、といった感覚でした。これは「社内の日常業務で得たスキルの活用」と言えるかもしれません。

まとめ

本稿を通じて、有機合成・触媒技術者がMIに取り組んだきっかけと実践のプロセスを、社内外の共創という観点からお伝えしました(表1. )。当初考えていた単なる効率化にとどまらず、複数の技術分野の連携によって、当社基本理念に通じる“共創による新たな価値創造”にもつなげることができていると考えます。

また、MIを通じて得られた気づきは、技術者としての思考の整理や、社内資産の再発見など、日々の業務に還元可能な知見でもありました。今後は、これらの取り組みをさらに発展させ、事業創出につながる成果へとつなげていくことを目指します。

表1. 本稿まとめ

項目 | 内容 | 気づき・成果 |

|---|---|---|

MIへの関心の背景 | 有機合成・触媒技術者として、将来目指すべき、効率化された材料開発の姿を設定 | MIは目的達成のために、どういった場面で有効な技術なのか、共に利用できる技術は何か |

社外との共創 | データサイエンスの専門家との共同研究、学会参加による人脈形成と自社ポジションの把握 | 自身の専門技術の果たす役割の明確化。課題の言語化・テーマ創出・人財育成などにより、共創のプロセスを構築 |

社内との共創 | 計算科学分野の技術者との連携、知財部門の支援、実験化学者との協働 | 知識、データ両面での、社内資産の活用 |

データ資産の活用 | 自社が取扱いを得意としてきた化合物の実験データを再活用 | 自社に眠るデータが、良質なデータセットとして活用可能であると再認識 |

副次的な気づき | MI実践の中で、業務との共通点を発見 | ロジックの整理・手順の明確化など、思考の可視化に役立つ副次的効果 |