MI-6株式会社では、マテリアルズ・インフォマティクス(MI)に特化したカンファレンス「MI Conference 2025 - Materials Informatics Conference -」(以下、MIconf 2025)を2025年7月16日に開催いたしました。

本記事では、MIconf 2025より、JFEスチール株式会社須藤氏の講演内容の一部を抜粋してご紹介いたします。

須藤 幹人

Mikito Suto

JFEスチール株式会社スチール研究所サステナブルマテリアル研究部 グループリーダー

2009年筑波大学大学院数理物質科学研究科化学専攻修了、同年、JFEスチール株式会社に入社。スチール研究所にて飲料缶や食缶向け鋼板の開発に従事。その後、2017年に新設された機能材料研究部(現サステナブルマテリアル研究部)に異動。機能素材開発ではマテリアルズ・インフォマティクスやロボット実験などを社外との協業を通じて積極的に活用中。

はじめに

鉄鋼製品のリーディングカンパニーとして世界に名を馳せるJFEスチール株式会社は、多岐にわたる機能性材料の研究開発にも注力しています。特に、多種多様な粉体の高機能化は、今日の先端技術を支える上で不可欠なテーマであり、JFEスチールはこの分野で新たな地平を切り拓いています。須藤氏の研究チームでは、粉体の性能を劇的に向上させる鍵となる「表面コーティング」に着目し、その材料探索においてMIと自律的なロボット実験を活用することで、材料開発プロセスの変革を試みています。MIconf 2025では、具体的なMI活用事例と、今後の展望について同社の須藤氏にご講演いただきました。

従来の材料開発における課題

これまでの材料開発は、熟練の研究者個人の深い知識や長年の経験に依存する部分がありました。例えば、新しいコーティング材料を選定する際には、過去の試験データ、化学研究者の知見、あるいは学術論文などを参考に候補を選び出すのが一般的でした。しかしながら、人間の発想の範囲だけでは網羅的な探索が難しく、真に高性能な材料に到達できない可能性が存在します。さらに、一度選定した材料の性能を最適化するプロセスも、極めて時間と労力を要するものでした。粉体へのコーティングおよびそれを実際にデバイスに組み込んで実証評価するには、一つの条件だけでも1ヶ月もの期間が必要となることが少なくありません。この「時間のかかる実証評価」というボトルネックのために、日進月歩で進化する市場の要求に追いつくことは大きな課題でした。JFEスチールは、従来よりも、「もっと早く、そして漏れなく探索」することで研究開発効率を向上するために、新たな戦略の導入を決意しました。

ビッグデータと自律ロボット実験による革新的な材料開発の試み

JFEスチールがこの課題に対して採った戦略は、ビッグデータの活用と自律的なロボット実験を組み合わせるという画期的なものでした。これにより、従来の課題であった「経験と勘」に頼る部分を減らし、高速かつ網羅的な材料探索と条件最適化を可能にすることを目指しました。

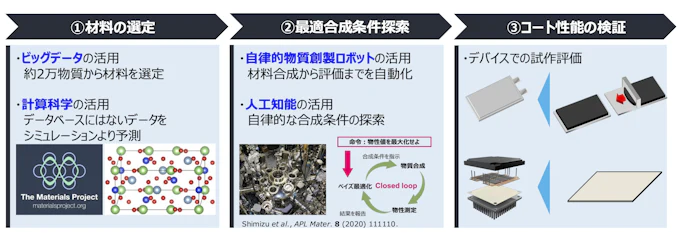

この取り組みは、次の3つのステップで進めていきました。

- 材料の選定:ビッグデータとシミュレーションによる材料の絞り込み

- 最適合成条件探索:ロボットとベイズ最適化を用いた合成条件の高速最適化

- コート性能の検証:実デバイスでの性能検証と課題の特定

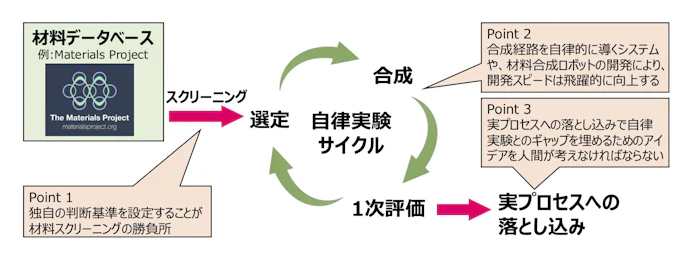

図1. 表面コーティング材探索におけるMIとロボット実験の活用手順

JFEスチール株式会社の許可を得て転載しております

以下に、各ステップの検証内容と成果についてご紹介します。

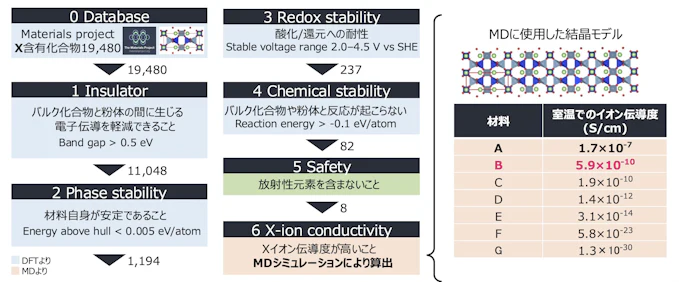

ステップ1:ビッグデータとシミュレーションによる材料選定

まず、広大な材料の候補の中から、最適なものを効率的に絞り込むために、公開材料データベースである「Materials Project」の活用を試みました。このデータベースには、第一原理計算によって導き出された約15万種類の物質(本検証で対象とするのは約2万種類)に関する、結晶構造やバンド構造といった詳細なデータが収録されています。

JFEスチールは、過去の豊富な知見を活かしつつ、以下の判断基準に基づいてスクリーニングを実施しました。

- 絶縁性: 対象とする粉体や周辺物質との間で電子伝導が起きないよう、適切なバンドギャップを持つこと。

- 熱力学的安定性: 材料自体が熱力学的に安定していること。

- 周囲物質との反応性: 使用環境下での酸化還元耐性があり、周辺物質との化学反応が起こらないこと。

- 安全性: 放射性元素を含まないなど、安全に取り扱える物質であること。

さらに、「Materials Project」だけでは十分な情報が得られない特定の”X”イオン(非公開)の伝導度を評価するために、MD計算(分子動力学計算)を併用しました。この多角的なスクリーニングとシミュレーションの結果、当初は全く想定していなかった物質”B”が、最適な候補として見出されました。これは、従来の人間による発想の範囲を超えた発見であり、MIの大きな利点を明確に示すものでした。この想定外の物質の発見は、今後の材料開発においても、人間の先入観にとらわれずに広範な探索を行うことの重要性を浮き彫りにしました。

図2. ビッグデータ、シミュレーションを用いた材料選定フロー

JFEスチール株式会社の許可を得て転載しております

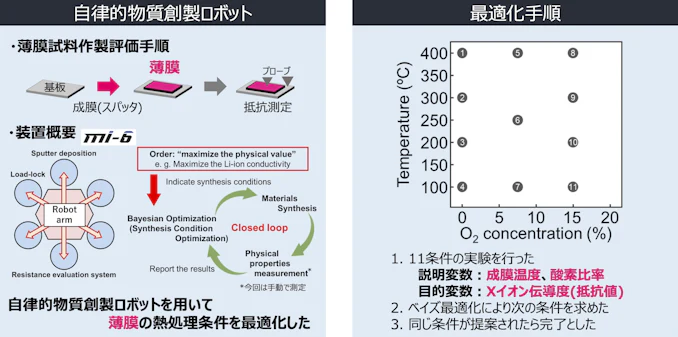

ステップ2:ロボットとベイズ最適化による合成条件の高速最適化

スクリーニングにより物質”B”を選定した後、その合成条件を最適化するために、ロボット薄膜装置とベイズ最適化が活用されました。ここでは、実際の粉体への直接的なコーティングではなく、まず基板上にスパッタ法で物質”B”の薄膜を作成し、その電気抵抗値を測定することで”X”イオンの伝導度を評価しました。

図3. 薄膜の熱処理条件最適化

JFEスチール株式会社の許可を得て転載しております

次に、ベイズ最適化を用いた自律実験を実施しました。ベイズ最適化は、過去の実験結果を基に次に試すべき条件を予測し、効率的に最適解に到達する手法です。その結果、わずか27回の自動実験で、最適な熱処理条件を見つけることに成功しました。これは、従来の半年分に相当する実験を約1ヶ月(6分の1)という短期間で達成したことに匹敵するもので、材料開発のスピードアップにおけるロボット実験とベイズ最適化の有効性を証明することができました。

ステップ3:実デバイスでの性能評価と新たな課題

続いて、最適な条件でコーティングされた粉体を、実際のデバイスに組み込んで評価を試みました。コーティングプロセスには、粉体を舞い上げながらコーティング液を噴霧する「転動流動」という手法を用いました。評価の結果、ある特性の維持率を測定したところ、従来のコート品と比較して約2倍(33%から62%)に向上する事例が確認されました。しかし、さらなる高性能化を目指してより複雑な組成(例えば、物質AとBの比率)を最適化しようとした試みでは、新たな課題が浮上しました。すなわち、スパッタによる自律実験で理想的な抵抗値が得られた組成を実際の粉体コーティングプロセスに適用したところ、塗布液中の不純物(対アニオン)が膜中に残留し、性能が低下する現象が発生しました。これは、理想的なラボレベルでの最適化と、実際の製造プロセスへの落とし込みとの間にギャップがあることを示しており、今後の課題として認識しています。

まとめと今後の展望

JFEスチール株式会社の取り組みとして、機能性粉体の高機能化を目指し、MI・計算科学・ロボット実験を組み合わせて材料開発に応用した事例をご紹介しました。

Materials Projectなどのビッグデータと自律ロボットを組み合わせることで、材料探索から合成条件最適化、評価までの開発期間を大幅に短縮することに成功しました。このスクリーニングにより、当初想定していなかった物質の発見も実現し、最適化されたコーティング材はデバイス性能維持率を33%から62%へ大幅に向上させる効果を確認しています。

実プロセスへの落とし込みが課題となり、今後はラボでの最適条件と自律実験とのギャップを考案し、自律実験サイクルの確立を目指す方針です。

図4. JFEスチールが描く、材料開発の将来展望

JFEスチール株式会社の許可を得て転載しております

miLab編集部からのメッセージ

須藤氏のご講演は、MI、計算科学そしてロボティクスを駆使して素材開発の速度と網羅性を飛躍的に高める取り組みの内容に加え、実プロセス適用時の課題まで率直に共有してくださいました。

今回ご紹介いただいた取り組みは、MI-6としても一部関わらせていただいた事例であり、その成果を本カンファレンスで共有いただけたことを嬉しく思います。貴重な知見を開示いただいた須藤氏とJFEスチール株式会社の皆さまに、御礼申し上げます。また、本取り組みで活用した自動実験装置の基礎を設計・開発した一杉太郎教授(東大・東工大)にも、この場を借りて感謝申し上げます。

miLabでは今後も、研究者と産業現場をつなぐ一次情報をお届けし、MIやラボオートメーションがもたらす価値の普及に取り組んでまいります。他のカンファレンスレポートや記事についても、ぜひご覧ください。